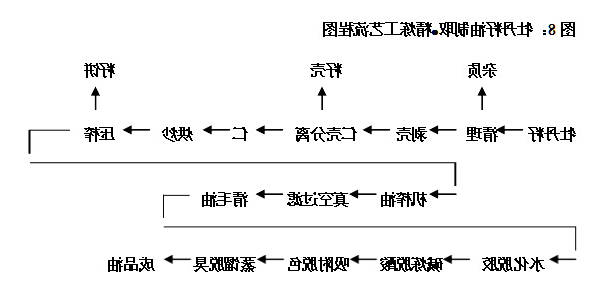

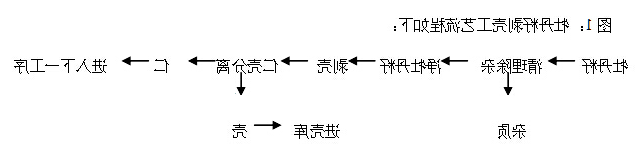

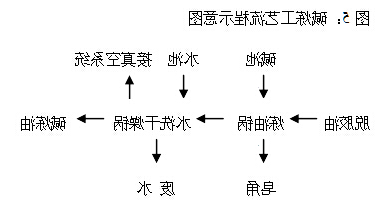

一、种籽清理除杂: 种籽在收获、晾晒、包装、运输、贮藏中,难免会混进沙石、泥土、茎叶和其他杂物。除杂提高油的品质和出油率,减轻设备磨损、提高产量和降低能耗。 除杂采用振动筛,除杂后种籽含杂率<0.05%。

二、种籽剥壳及仁壳分离: 种籽剥壳在于提高出油率,减少油分损失,提高油质和饼粕质量,充分发挥制油设备的生产能力,减少设备的磨损和维修费用,降低生产用电力消耗,并有利于皮壳的综合利用。 仁中含壳率<8%,壳中含仁<0.5%,水份要求10—12%。

三、霉变籽仁清除:种籽在收获、晾晒、存放期间,难免因天气和存放不当致使一些种籽发霉变质,清除霉变籽仁,以提高油的品质。牡丹籽仁是自然白色,只有剥壳后才能看出变质籽仁。变质籽仁只能用人工去拣,拣净率要求≥99%。

四、炒料:炒料可起到凝聚油脂,调整料结构,改善油质品质,提高产量,降低动力消耗。 炒料采用导热油炒锅,炒料温度130℃以下。烘炒时间40—50分钟。

五、压榨制油: 制油采用螺旋榨油机。榨油全过程不涉及任何化学添加剂,确保油品安全、卫生、无污染,天然营养不受破坏。

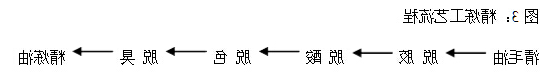

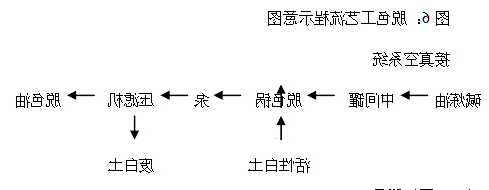

牡丹籽油脱胶: 毛油中的胶性杂质,以磷为主。磷脂等胶状物的存在,不仅降低油的品质,而且在碱炼脱酸工序中能促使油脂与碱液之间产生过渡的乳化作用,增加皂角的分离难度,加重中性油的损失,因此应先行去除干净。 水化脱胶,在搅拌下升温至60℃,加入油中含磷量的4—5倍的沸水,水温略高于油温。必要时,水中溶入油重0.2%—0.3%的食盐可提高水化效果。加水操作是水化最重要的阶段,要认真控制加水量,水与油的温度,搅拌及加水的速度等。水化时要经常用勺子在锅内取样观察,视情况灵活掌握加水量及加水速度。加水完毕,当胶粒开始聚集,即开始慢速搅拌,并升温至75℃,当液面呈明显油路时,即停止搅拌,静置3—4小时,冬季4—5小时。直至水化油脚与油脂分离合格,放出油脚,得脱胶油进入下一程序。牡丹籽油含磷脂较低,在生产中不必单独进行脱胶,可与脱酸程序一并举行。

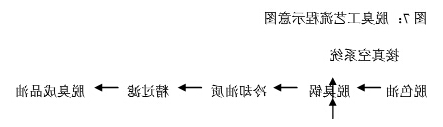

牡丹籽油脱臭:油质脱臭的目的,在于除去油中引起异味的物质,及易于挥发的其他物质,改善油的气味和色泽,提高油质的稳定性。油脂特有的气味、脱色中产生的异味,油脂氧化产生的蛤臭味等。在脱臭阶段,要求将这些不受人们喜爱的异味,在真空高温直接喷入蒸气蒸馏除去。首先开启节气喷射真空泵的蒸气阀门和冷却水阀门,将脱臭锅抽真空,当真空度达到一定时,开进油阀,利用真空将脱色油吸入脱臭锅,再开启导热油阀门,将锅内温度升至190℃,升温达到100℃时,即开启直接蒸气,使锅中油充分翻动。喷直接蒸气约3小时,整个脱臭过程中的真空,必须保持残压0.13—0.8千帕,直接喷射量约为加工油脂重量的5%—15%。脱臭时间到达前30分钟,关闭导热油升温系统。油脱臭完成后,关闭直接蒸气,开启冷却冷门,油冷却70℃以下,最后关真空泵,破真空,泵出脱臭清油。